Cantina 4.0

Indice:

1. Introduzione

2. Gli obiettivi

3. Descrizione dell’impianto

4. Collegamenti ed interfacciamenti

5. Conclusioni

In questo breve articolo parleremo di vino, più precisamente dell’introduzione di impianti automatici e interconnessi da PLC, schede di rete Ethernet, per l’imbottigliamento del vino; tutto in ottica Industria 4.0.

L’introduzione di software e sistemi di automazione non è una novità per le imprese agroalimentari, specie quelle con linee di imbottigliamento, ma diventa un’opportunità se applicata alla produzione del vino sin dalle sue prime fasi di lavorazione direttamente in cantina.

Le innovazioni hanno automatizzato le fasi di produzione che in genere richiedono la costante presenza fisica in loco di tecnici specializzati.

Grazie a un nuovo e interconnesso sistema di riempimento delle bottiglie, ora la “cantina 4.0” è in grado di segnalare eventuali problemi e di rallentare, senza fermare, l’attività. In generale, l’applicazione hi-tech ottimizza gli interventi in caso di anomalie, tenendo sotto controllo in tempo reale la quantità di prodotto contenuto nei serbatoi per gestire al meglio l’approvvigionamento e le giacenze di magazzino.

L’innovazione è che i tecnici dalla loro postazione riescano a gestire tutto senza andare in linea, dall’enologo al supervisore che dalla sua scrivania o tablet può svolgere i propri compiti. Anche l’operaio di linea gestisce le fasi da PC.

Più che di enologi-robot, la tecnologia sembra aver introdotto lo smart-working in cantina. Ma la conseguenza più importante riguarda i profili e le competenze tipiche di questo settore. L’impatto sull’occupazione non è negativo, non comporta eliminazioni di posti quanto piuttosto una nuova distribuzione dei compiti perché le persone ruotano su nuove mansioni e quindi hanno anche bisogno di nuovi skills.

Così, sarà sempre più frequente che nei corsi di studio di agraria e di enologia sia presente anche la “computer science”, così come veder operare “data analyst” per analizzare la mole di dati prodotti dalle macchine in produzione. Quindi si avranno nuovi profili professionali: i meccanici dovranno avere un profilo informatico così come i periti elettronici avranno competenze da “meccatronici”.

2. Gli obiettivi

L’automazione dell’imbottigliamento rende più corta la catena di produzione fra cliente e prodotto finito. La capacità dell’impianto che descriveremo varia da 9.000 a 12.000 bottiglie per ora, per una produzione annua complessiva di circa 50 milioni di bottiglie. Uno spettacolo avvincente che non prevede operazioni manuali se non nell’ultima fase di trasporto dei pallets in magazzino o sugli automezzi per il trasporto al cliente.

Altro obiettivo è aumentare l’interazione fra costruttore dell’impianto e linea di imbottigliamento.

Tutti gli apparati sono dotati di accesso da remoto e la “Telediagnosi e Manutenzione Remota” è presente anche durante la produzione.

Il costruttore interviene da remoto con la diagnosi per la gestione delle parti di ricambio (filtri, estrattori etc) e soprattutto con la diagnosi predittiva che anticipa fino quasi ad eliminare il fermo macchina.

L’aumento di affidabilità e di produttività è un obiettivo importante per la cantina che può contare su una produzione esente da fermo.

Ultimo obiettivo ma per questo non meno importante è costituito dall’aumento dei livelli di qualità e sicurezza.

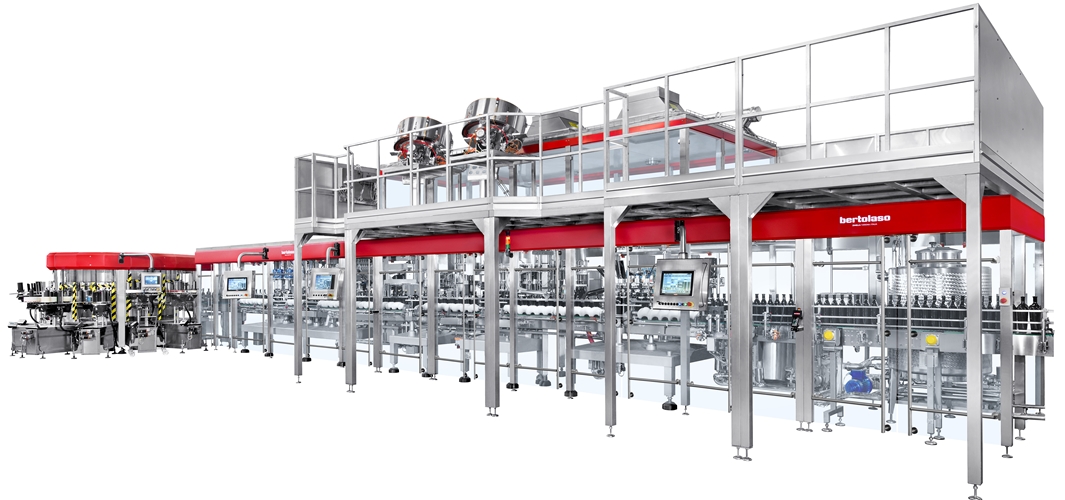

Il sistema di seguito descritto è un impianto utilizzato per l’imbottigliamento e il confezionamento in cartoni di vino prosecco e spumante.

Schematicamente, i macro-componenti dell’impianto sono i seguenti:

- Uniblocco di riempimento automatico

- Sciacquatrice

- Riempitrice

- Tappatore

- Gabbiettatrice automatica rotativa

- Monoblocco automatico di capsulatura

- Etichettatrice modulare adesiva

- Impianto di incartonamento

Tutte le macchine sono interconnesse e collegate fra loro tramite PLC che ne sincronizzano la velocità di trasporto.

La prima macchina è un UNIBLOCCO di riempimento composto a sua volta da:

- una macchina sciacquatrice che prepara le bottiglie prelevandole da un magazzino automatico collegato.;

- un impianto che si occupa di riempire le bottiglie con il vino, collegato per mezzo di impianto idraulico ai sili di stoccaggio;

- una macchina che si occupa di tappare le bottiglie utilizzando 9 teste per la tappatura con tappo sughero e 8 teste per la tappatura con tappo vite, che può raggiungere la velocità di 12.000 bph con vino tranquillo e 9.000 bph con vino spumante, con bottiglie da 750ml.

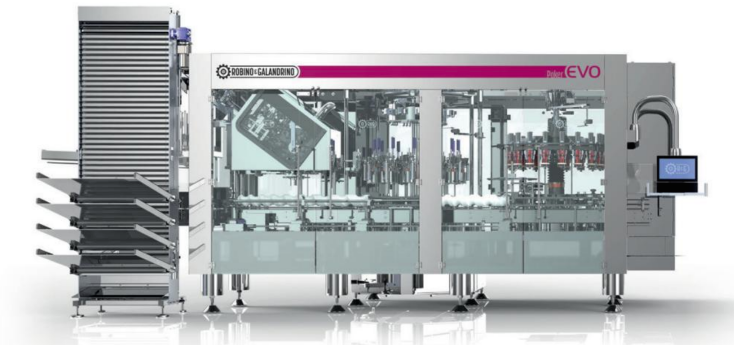

La seconda macchina è una GABBIETTATRICE per la distribuzione automatica e la legatura delle gabbiette su bottiglie da spumante, per produzioni da 4.000 a 25.000 bottiglie/h. La macchina è completa di sistema automatico di prelievo e distribuzione delle gabbiette, coclea trasporto bottiglie in entrata e giostra rotativa multi-testa per la legatura delle gabbiette con controlli elettronici di presenza bottiglie in entrata e troppo pieno in uscita.

Figura 2: Gabbiettatrice

La terza macchina è una CAPSULATRICE costituita da un distributore automatico di capsule a campana singola o multicampane rotative con movimento “ellittico- basculante” atto a prelevare ed accompagnare le capsule dal magazzino sulla bottiglia, garantendo precisione ed affidabilità nella posa. Utilizzando teste pneumatiche si procede per la prima chiusura del capsulone da spumante e la formazione delle 4 pieghe; le pinze di bloccaggio mantengono completamente ferme le bottiglie garantendo la perfetta lisciatura del capsulone nella fase successiva.

La quarta macchina è una ETICHETTATRICE che provvede ad apporre sulla bottiglia l’etichetta del prodotto e a fasciare con pellicola in stagnola la parte del tappo e gabbietta.

Figura 4: Etichettatrice

La quinta ed ultima macchina è una INCARTONATRICE che provvede a prelevare le bottiglie dal nastro trasportatore e a confezionarle nell’apposito cartone.

Figura 5: Incartonatrice

L’ultima fase è lo stoccaggio dei cartoni in pallets che possono essere trasferiti in magazzino o nell’area di spedizione per la consegna al cliente.

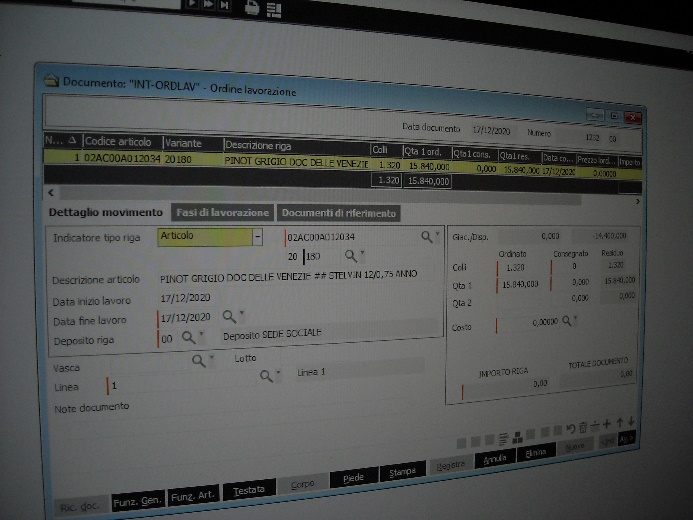

4. Collegamenti ed interfacciamenti

Nell’impianto sono installate diverse schede Ethernet (almeno una per ciascuna macchina) per il collegamento di rete, con protocollo TCP/IP. L’impianto riceve le istruzioni di lavoro da un server/PC collegato in rete; tali istruzioni sono allegate al foglio di lavorazione che non è altro che la conferma d’ordine ricevuta dal cliente.

Figura 6: Ordine di lavorazione

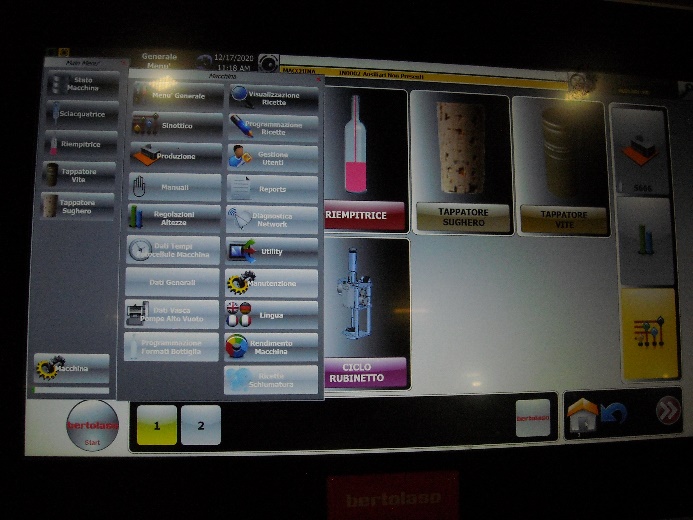

Il sistema di monitoraggio creato dal costruttore è l'insieme di apparecchiature che consentono il controllo del funzionamento dell’intero impianto da un computer "Supervisore locale" collegato via modem ad un centro di assistenza tecnica "Centro di Telecontrollo".

Il costruttore riesce quindi a collegarsi da remoto ed operare la diagnosi dello stato di usura delle apparecchiature programmando la visita del tecnico per la necessaria sostituzione dei componenti.

Figura 7: Telediagnosi da remoto

La cantina 4.0 è solo il prototipo di un nuovo modo di creare impiego in un settore che ha bisogno di rinnovare la propria tradizione.

Lo stesso principio è stato applicato alla fase di imbottigliamento. Grazie a un nuovo e interconnesso sistema di confezionamento delle bottiglie, la “Cantina 4.0” è in grado di segnalare eventuali problemi e di rallentare, senza fermare, l’attività. In generale, l’applicazione hi-tech ottimizza gli interventi in caso di anomalie, tenendo sotto controllo in tempo reale la quantità di prodotto contenuto nei serbatoi per gestire al meglio l’approvvigionamento e le giacenze di magazzino.