Il “magazzino automatico 4.0”

Indice

1. Introduzione

2. Gli obiettivi

3. Descrizione dell’impianto

4. Collegamenti ed interfacciamenti

5. Lo stoccaggio e il prelievo

6. Conclusione

1. Introduzione

In questo breve articolo parleremo dei magazzini automatici.

Sono dispositivi già ampiamente diffusi nell’industria manufatturiera e il loro ambito di applicazione si va estendendo anche nei laboratori clinici per lo stoccaggio dei campioni da analizzare, nell’ambito clinico per la conservazione delle cartelle cliniche e più in generale della documentazione sanitaria, nell’ambito farmaceutico non solo nell’industria farmaceutica ma soprattutto nelle farmacie.

In quest’ultimo ambito sono spesso associati a sistemi di invio della merce dalla baia di prelievo alla postazione di banco.

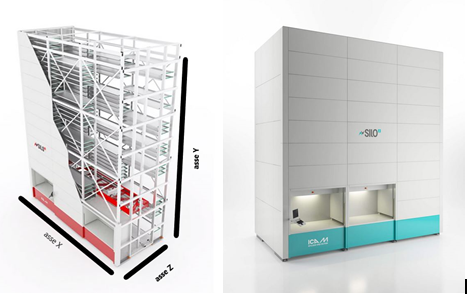

Sono degli armadi completamente chiusi da pannellature matalliche ad eccezione della baia di lavoro dove l’operatore procede con il deposito e il prelievo del materiale.

Al loro interno sono presenti dei vassoi di stoccaggio che si muovono nelle tre direzioni (larghezza o asse x; altezza o asse Y; profondità o asse Z.

Sono dotati di software e di uno o più pc per permettere la necessaria operatività.

L’operatore invia e controlla le liste di prelievo/deposito attraverso un PC a bordo macchina, o tramite un dispositivo mobile (tablet e/o smartphone) e riceve il vassoio contenente il materiale richiesto presso la baia di lavoro, dove effettua, comodamente e in totale sicurezza, il prelievo o il deposito (Fig.1).

Sono disponibili diversi modelli proposti da numerosi produttori (Zecchetti; Bertello; Modula; ICAM)

2. Gli obiettivi

Grazie alla loro struttura completamente modulare, i magazzini verticali migliorano l'utilizzo delle risorse a disposizione, garantendo un'elevata flessibilità operativa ed una elevata produttività.

Lo spazio e il tempo rappresentano, infatti, risorse preziose da ottimizzare sia che si tratti di grandi o piccole superfici, sia che si utilizzino contenitori, scatole o vassoi, o che si gestiscano di articoli leggeri, corpi lunghi o materiale pesante o voluminoso.

Vantaggi in sintesi:

- Massimo sfruttamento dello spazio disponibile e adattabilità ad ogni contesto

- Accesso rapido ai materiali e riduzione dei tempi di attesa

- Drastica riduzione degli errori di prelievo

- Protezione dei materiali da furti o accessi non autorizzati

- Salvaguardia della merce da agenti esterni (polvere, umidità, raggi UV, ecc.)

- Elevata flessibilità ed ergonomia operatviva

- Massima adattabilità

Il tempo è denaro, ma anche lo spazio.

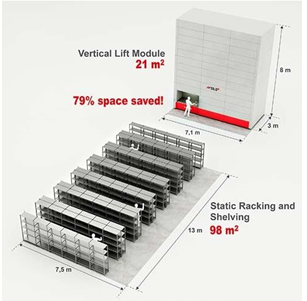

Grazie alla loro struttura modulare, i magazzini verticali, sia nella versione mono che multi-colonna, possono essere facilmente adattati, sia in altezza che in pianta, ottimizzando lo spazio disponibile, interno o esterno, fornendo la massima capacità di stoccaggio con un minimo ingombro in pianta.

Rispetto alle soluzioni di stoccaggio statiche tradizionali, i magazzini verticali, consentono di risparmiare fino al 90% di superficie in pianta. La superficie non utilizzata potrà così essere destinata ad altre attività o riservata a esigenze di crescita aziendale.

I magazzini possono essere utilizzati per collegare più piani all’interno dello stesso edificio, grazie alla possibilità di sfruttare anche lo spazio interrato, riducendo così ulteriormente la superficie occupata a pavimento. (Fig. 2)

3. Descrizione dell’impianto

L’impianto che descriveremo, come esempio, è prodotto dalla società ICAM, modello SILO, di cui abbiamo recentemente certificato la conformità ai requisiti di iperammortamento fissati dalla legge 232 Industria 4.0.

Le dimensioni sono 7mt x 3mt x 5mt altezza con peso a vuoto di 10 t; è composto da colonne all’interno delle quali sono presenti delle celle di stoccaggio (allocazioni anteriori e posteriori). Tra queste allocazioni è posizionato un elevatore per la movimentazione verticale, dotato di dispositivo di prelievo vassoi. Questo è composto da un carrello che assicura lo spostamento da una colonna all’altra (movimentazione orizzontale lungo l’elevatore). Il dispositivo di prelievo vassoi quindi alimenta le baie di lavoro o, inversamente, deposita in cella i vassoi provenienti dalle baie di lavoro. Queste possono essere interne o di tipo estraibile e sono sempre dotate di sportelli automatici per la sicurezza dell’operatore. (Fig.3)

La funzionalità della macchina è resa attraverso una combinazione di movimenti (assi di movimentazione) convenzionalmente definiti nel modo seguente:

- asse X: movimentazione orizzontale CDP;

- asse Y: movimentazione verticale dell’elevatore;

- asse Z: movimentazione catene dispositivo di prelievo vassoi;

- asse D: movimentazione ausiliaria dispositivo di prelievo;

- asse T: movimentazione sportelli automatici di baia;

- asse F: movimentazione dispositivo di estrazione telescopica (optional).

Si definiscono celle di stoccaggio tutti gli alloggiamenti presenti all’interno delle colonne nei quali vengono posizionati i vari vassoi. Nei magazzini con vassoi ad allocazione fissa, ogni vassoio è associato staticamente ad una cella. Ogni volta che un vassoio viene movimentato verso una baia operatore, lo stesso ritornerà quindi nella cella da cui è partito. Nei magazzini con vassoi ad allocazione automatica, i vassoi potranno occupare una o più celle contemporaneamente visto che la sagoma in altezza del vassoio potrà variare in funzione delle esigenze di carico. Ogni volta che un vassoio viene movimentato verso una baia operatore, potrebbe non ritornare nella cella da cui è partito.

In presenza, infine, di magazzini con vassoi ad allocazione mista, le celle sono configurate per soddisfare contemporaneamente le due tipologie di allocazione vassoi sopra descritte.

Un magazzino con vassoi ad allocazione mista può essere considerato come caso particolare di uno ad allocazione dinamica in cui si sia bloccata la posizione (e conseguentemente l’altezza) di uno o più vassoi.

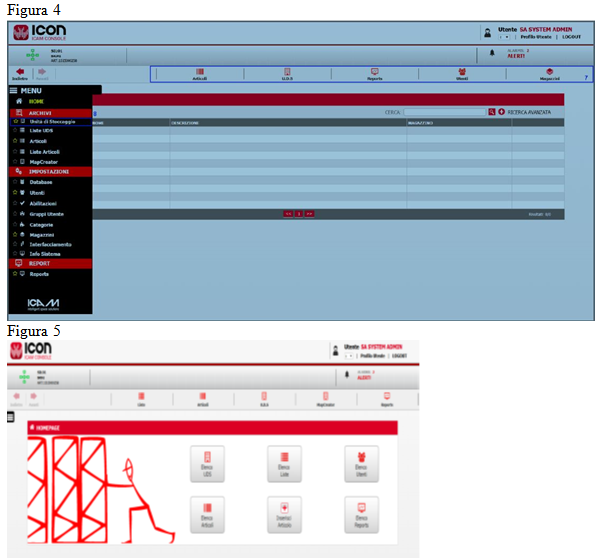

Software di controllo ICAM/ICON: il software di gestione ICAM è residente su PC fornito di serie sulla macchina.

Progettato in conformità con i più recenti standard tecnologici, ICON soddisfa le esigenze di stoccaggio e di picking dei più importanti settori commerciali e industriali, offrendo ampia flessibilità d’interfacciamento con i più diffusi WMS ed ERP gestionali.

CARATTERISTICHE PRINCIPALI:

- Console touch-screen

- Interfaccia grafica, windows-based

- Struttura modulare e opzioni versatili

- Strategie multiple di gestione materiali

- Gestione multi-lingua e multi-macchina

- Tempi di risposta rapidi e percorsi ottimizzati

- Attribuzione di autorizzazioni per utente

Le principali funzionalità di ICON - LINEA INDUSTRIAL sono:

- Autenticazione/Accesso: login-logout, gestione sessioni/lingue e notifiche;

- Homepage/Quicklinks: Ricerca UDS, Ricerca/Inserim. Articoli/Liste, Reports, Utenti;

- Gestione Magazzini: Ricerca/Modifica/Movimentazione UDS, Ricerca/Inserim./Modifica /Movimentaz. Articoli/Lista, MapCreator (disegno settori ed associazione articoli);

- Gestione Baie: Stato/Dettaglio Baie, su Magazzini Abilitati, per Utente

- Gestione Missioni: Conferma/Modifica Q.tà Articolo, Concludi/Annulla Movimentazione;

- Report: Log Movimentazioni per Utente/Magazzino/Date e Grafico Stato Saturazione;

- Impostazioni: Connessione Database (DB interno e DB di scambio), Abilitazioni, Utenti e Gruppi Utente, Categorie, Magazzini, e Configurazione Interfacciamento).

A titolo informativo, il costo di un impianto simile a quello descritto potrebbe essere intorno ai 70.000/80.000 Euro. Tale cifra è puramente indicativa e dipende dalle dimensioni dell’impianto e più in generale dalla configurazione in fase di progetto.

4. Collegamenti ed interfacciamenti

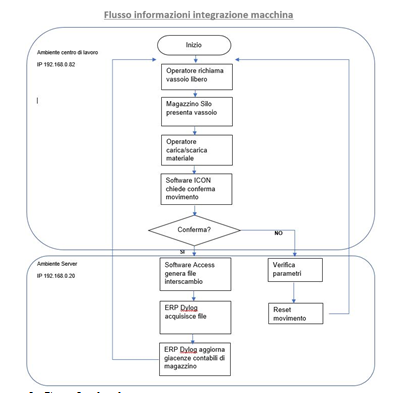

Nella macchina è installata una scheda ETHERNET per il collegamento di rete, con protocollo TCP/IP. La macchina può ricevere istruzioni di lavoro da un PC collegato e condiviso in rete.

Il bene risulta identificato in modo univoco attraverso l'indirizzo IP (es. 102.108.0.82, in linea con gli standard di indirizzamento internazionalmente riconosciuti.

I dati non sono soltanto quelli normalmente disponibili sul display del magazzino, sono disponibili sul server della rete aziendale di fabbrica e possono essere rappresentati in modo grafico per studiare le ciclicità/derive passate e possibili derive future. Le tipologie di dato sono legate al funzionamento operativo della macchina, alla produttività, ai suoi consumi energetici, alle fermate ed alle cause di fermata. Il magazzino è fornito di un software ICON che lo rende predisposto per poter scambiare via rete un file che contiene i dati significativi della lista di carico e/o prelievo.

Tale file è inviato al sistema gestionale di fabbrica all’atto della registrazione del carico di acquisto, e/o della lista di prelievo dei componenti da prelevare per l’esecuzione degli ordini di lavorazione programmati.

Il magazzino automatico è predisposto per accettare da pannello di controllo locale la programmazione della lista di deposito materiale. La lista deve essere composta dall’elenco dei pezzi da posizionare nel magazzino, dalle relative quantità e da un identificatore della missione di carico secondo un tracciato record definito all’interno del software ICON.

Il magazzino automatico è predisposto per accettare da pannello di controllo locale la programmazione della lista di prelievo materiale. La lista deve essere composta dall’elenco dei pezzi da posizionare nel magazzino, dalle relative quantità e da un identificatore della missione di scarico secondo un tracciato record definito all’interno del software ICON. L’Azienda ha poi sviluppato un ulteriore software che intercetta i file di LOG che tracciano quanto elaborato fino a quel momento. Attraverso questi dati, è possibile ricostruire una analisi completa dei pezzi stoccati da carico e prelevati da lista di prelievo per ordine di lavorazione. Questi dati sono automaticamente inviati al software gestionale ERP per la contabilizzazione nella gestione del magazzino contabile.

5. Lo stoccaggio ed il prelievo

L’operatività prevede lo svolgimento di operazioni manuali e di operazioni “informatiche” interagendo con gli strumenti del pannello di controllo.

La premessa è che nessuna operazione di versamento o prelievo da magazzino può essere effettuata senza la preliminare preparazione “contabile” in ambiente ERP.

In pratica si versa o si preleva solo ciò che è stato precedentemente autorizzato in sede gestionale in base alla compilazione di apposite liste date dai fabbisogni di prelievo o dalla lista di accettazione materiale in arrivo dal fornitore.

In Figura 4 è riportato lo schema logico di operatività ed interazione con l’ambiente ERP.

6. Conclusioni.

Finalmente un progetto che dovrebbe contribuire a razionalizzare e meglio organizzare la caotica operatività nei consueti magazzini tradizionali.

La conformazione di questa tipologia di magazzino impedisce il prelievo o il deposito manuale di prodotto tendendo ad eliminare le differenze inventariali, ovvero la differenza fra quantità fisica in giacenza e corrispondente quantità contabile.

La protezione dagli agenti atmosferici garantisce una più accurata conservazione di quanto stoccato.

Il software a corredo consente una precisa gestione dei lotti e delle date di scadenza secondo il criterio FIFO ottimizzando quindi le rimanenze.

Il risparmio di spazio rende possibile, a parità di superficie occupata, un incremento considerevole della capacità di stoccaggio.